ハンディファイバーレーザ溶接機導入!

以前このブログで、アマダさんの関西テクニカルセンターにレーザ溶接機を見学に行った時の様子をご紹介しました。( 過去記事「レーザ溶接機見学」)

あのファイバーレーザ溶接機が、先日本社工場にやって来ました!(購入しました)。生産効率向上、製品あたりのカーボンフットプリントの削減などが目的です。

今回はこの新設備を詳しくご紹介します。

主仕様

| モデル | ハンディファイバーレーザ溶接機 FLW-1500MT アマダ社製品ページ |

|---|---|

| 定格レーザ出力(W) | 1500 |

| 最大レーザ出力(W) | 2500 |

| 波長(㎛) | 1.07 |

| パーテーション W×D×H(mm) | 2832 × 2832 × 2246.4 |

| 安全装置 | ドアインターロック 無線ヘルメット ノズル接触検出(アース) プラズマセンサー |

| 受電容量(kVA) | 5.9 |

特徴とメリット

このファイバーレーザ溶接機の最大の特徴は、何と言っても少しの訓練で溶接作業が可能になることです。

溶接は、金属加工の中でも習得するのに非常に時間がかかる技術であり、従来のTig溶接では、一通りの作業が可能となるまでに、年単位の時間を要すると言われています。その為、人材の確保が難しく、研電社でも熟練した技術を持ち、高度な溶接作業をこなせるのは社長を含めても3名です。

実際に体験してみないと何が難しいのかイメージが湧きにくいですが、分かり易いのは、Tigの溶接の場合、溶接トーチの先端(電極)を母材から浮かせて溶接するという点です。筆を使って、定められた一定のスピードで全く太さを変えずに細くて長い直線、あるいは波線を書き続けるところを想像してみて下さい。かなり難しいと思いませんか?

対してこのファイバーレーザ溶接機、トーチを母材に接触させて溶接をするので、手元が安定します。特に、溶接トーチを左右に動かしながら溶接ビードを整形するウィービングという技術を機械が自動で行います。これだけでも作業が相当簡単になることがお分かり頂けるでしょうか?

この他にも、熱影響が少ない為、母材の熱変化が少なく、溶接後の矯正作業が短縮しました。また、溶接焼けも少なくなり、焼け取り等の仕上げ作業の負担軽減につながります。薄板の溶接は、ファイバーレーザ溶接機のメリットの筆頭であり、使用材料の薄肉化にも貢献します。結果、原料から完成品に至る全工程のトータルCO2排出量が低減できるなど、様々なメリットがあります。詳しくはアマダ社の製品ページをご覧ください。

溶接経験ゼロから、ファイバーレーザ溶接を始めて2ヶ月経った社員の感想を聞いてみました。

- 使い心地は?

- 溶接自体初めてだったのですが、少しずつ慣れて作業しやすくなりました。

- Tig溶接と比べると?

- ファイバーレーザ溶接のトーチはTigと比べて少し大きく、溶接が難しい場所もありますが、長距離の溶接はとにかく速く、きれいに仕上がります。

美しいですね(途中に点々と見えるのは仮付けの跡です)。

Tig溶接でこのレベルに到達するには年単位の経験が必要ですが、2ヶ月でここまでできるようになりました。

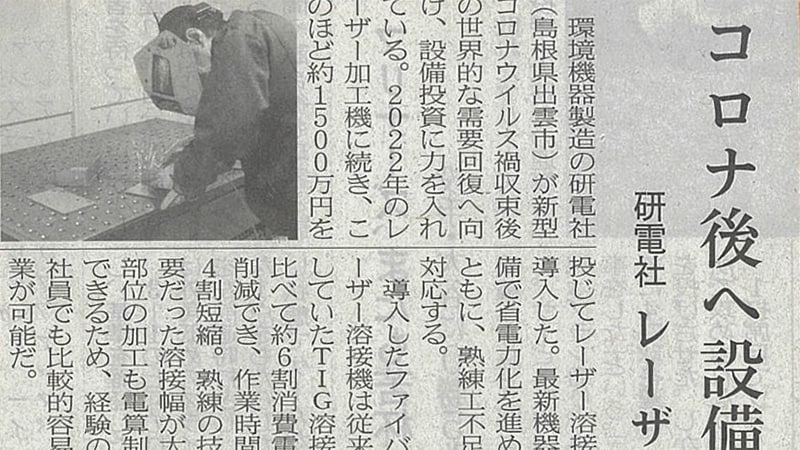

日経に掲載されました

昨年のファイバーレーザ加工機に続き、このレーザ溶接機導入も、日経新聞に取り上げて頂きました。

日本経済新聞デジタル版リンク

島根の研電社、コロナ後へ設備投資に力 新型溶接機導入

今後はこのファイバーレーザ溶接機を活用して、製造スケジュールを見直しながら生産効率を上げていきます。